Brösel:Arbeiten an der Bodengruppe

Die Ausrüstung

Die Grundausrüstung

- Schutzgasschweißgerät zum Verschweißen der Bleche

- Kantbank (bei mir ein Eigenbau)

- diverse Hammerformen

- 2 Blechscheren (links/rechts)

- HSS Bohrer 6 mm (oder bessere Qualität) zum Ausbohren der Punkt-Schweißverbindungen

- Karosseriemeißel

- Heißluftpistole zum entfernen des Unterbodenschutzes

- Winkelschleifer

- Drahtbürste für den Winkelschleifer

nice to have

- Sichenmachine

- Stauch und Streckgerät

- Druckluft-Stabschleifer

- Autogenschweißausrüstung

Arbeitstechniken

Trennen einer Punktnaht

Die im folgenden Teil zur Verdeutlichung benutzten Bilder sind aus unterschiedlichen Bereichen der Karosserie. Sie sollen nur die Arbeitsweise verdeutlichen.

Entrosten

<<<< Text folgt >>>>

Vorbereitung zum Einschweißen

<<<< Text folgt >>>>

Punkt Verbindung

<<<< Text folgt >>>>

Durchgezogene Punktnaht

<<<< Text folgt >>>>

Durchgezogene Autogennaht

<<<< Text folgt >>>>

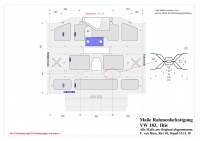

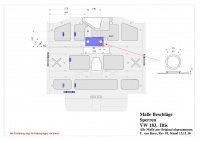

Maßaufnahme

Zur besseren Übersicht habe ich die Zeichnungen in 3 Bereiche unterteilt. Alle Maße wurden and der abgenommenen Karosse gemessen.

Abmessung und Bohrungen

|

|

|

Anbauteile

|

|

|

Sicken

|

|

Problemstellen

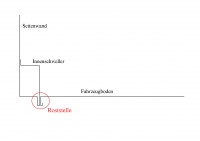

Batteriefachboden

|

|

|

| Im Bereich des Batteriefachbodens rostet die innere Falz. | ||

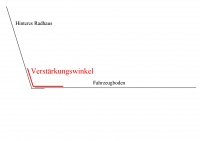

Übergang Radhaus zum Bodenblech Beifahrerseite hinten

Schweller und Holm Beifahrerseite hinten

Übergang Radhaus zum Bodenblech Beifahrerseite vorn

Übergang Radhaus zum Bodenblech Fahrerseite vorn

|

|

|

|

| Mit Unterbodenschutz sieht die 2002 neu gemachte Stelle Bilder von 2002 recht gut aus. Nach dem Entfernen der Schutzschicht ändert sich das Bild. | |||

Übergang Radhaus zum Bodenblech Fahrerseite hinten

Sperrenbetätigung

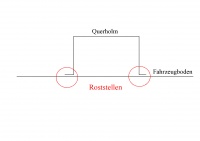

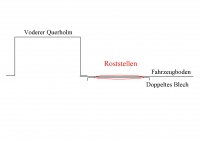

Handbremsmulde

|

|

| An der überlappenden Naht ist der Rost ebenfalls zu erkennen. Die Mulde selbst sieht gut aus und wird wohl wieder verwendet. | |

Neuaufbau

Zu Beginn der Arbeiten sollte man sich über den Arbeitsablauf Gedanken machen. So kann man zum Beispiel das Bodenblech nicht neu einschweißen, wenn man die Schweller nicht instandgesetzt hat. Allerdings kann man den Schweller nicht vernünftig instand setzen wenn der Unterboden in diesem Bereich nicht rausgetrennt wurde.

Auch sind die maximalen Blechgrößen in den meisten Fällen begrenzt. Ich zum Beispiel kann maximal Bleche von 1000 mm x 500 mm auf meinen Maschinen bearbeiten. Beim Eindrücken von Sicken ist diese Tafelgröße aufgrund des entstehenden Verzuges schon grenzwertig. Also muß man sich über eine vernünftige Bereichsaufteilung mit möglichst wenigen zusätzlichen Schweißstellen Gedanken machen.

So kommt man schnell zu einer Situation, bei der der gesamte Unterboden und die angrenzenden Bereiche demontiert sind. Spätestens dann stellt sich die Frage: Welches Blech überlappt wie mit dem Angrenzenden? Wo war doch gleich noch die Ablaufbohrung? Wie und wo war die Versteifung eingeschweißt?

Deshalb ist es immer Ratsam die Demontage so vorzunehmen, dass man übersichtliche Bereich erst wieder Aufbaut bevor man den nächsten Teil in Angriff nimmt. Ich habe zum Beispiel erst den Übergang vom Radhaus zum Bodenblech auf der Beifahrerseite hinten und ein Stück vom Schweller freigelegt und diesen Bereich wieder aufgebaut. Der Aufbau endet so, dass man das neue Bodenblech an die neu entstandenen Anschlussstellen anschweißen kann.

Außerdem finde ich es hilfreich die Demontagen in kleine Bereiche zu unterteilen. So kann man sich besser ein Bild von den notwendigen Arbeiten machen. Die heraus getrennten Stücke auf jeden Fall aufheben. So kann man bei der Montage noch mal den Originalzustand nachvollziehen.